La fundición de espuma Lost es un proceso de fabricación avanzado reconocido por su capacidad para producir piezas metálicas intrincadas con alta precisión y eficiencia.

El proceso general de fundición de espuma perdida se puede dividir en tres zonas principales:

- Área blanca:La etapa donde se crean patrones de espuma.

- Área amarilla:La etapa de recubrimiento (o cepillado).

- Área negra:La etapa de moldeo y vertido.

Este artículo se centra en el área blanca, detallando sus procesos críticos y los parámetros de control clave que aseguran la producción de patrones de espuma de alta calidad.

Comprender el área blanca

El área blanca marca el comienzo del proceso de fundición de espuma perdida.

- Selección de cuentas

- Prefoaming

- Secado {{url_placeholder_0}}

- Formando espuma

- Secado final

- Vinculación {{url_placeholder_0}}

Cada paso juega un papel vital en la producción de patrones de espuma que cumplen con los estrictos estándares de calidad.

1. Selección de cuentas

Elegir el material de cuentas de espuma correcta es fundamental para el éxito de todo el proceso de fundición.

- Baja densidad

- Vaporización rápida

- Liberación mínima de gas

- Bajo contenido residual

Hay tres tipos principales de cuentas de espuma utilizadas:

EPS (poliestireno expandible):

Cuentas translúcidas con un contenido de carbono (W (c)) de 92%, liberación mínima de gas y bajo costo.

STMMA (Styrene {{url_placeholder_0}} resina de copolímero de metacrilato):

Beads translúcido, blanco, blanco con W (C) entre 60% y 90% y liberación y costo moderado de gas.

EPMMA (metacrilato de polimetilo expandible):

Cuentas translúcidas con una w (c) del 60%, ofreciendo la liberación de gas más alta y el mayor costo.

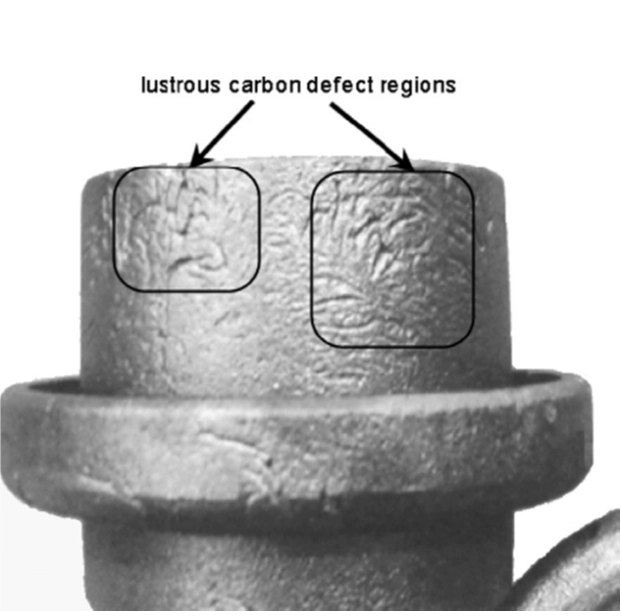

Al seleccionar cuentas, los fabricantes deben considerar:

- La idoneidad de la cuenta para el material de fundición.

- El efecto de diferentes niveles de W (C) en la deposición de carbono de la superficie.

- La influencia de la liberación de gas en el proceso de fundición.

- Costo de producción.

El material de cuentas ideal debe ser de baja densidad, liberar gas mínimo, dejar pequeños residuos de pirólisis, tener un bajo W (C), cuentarse con un pequeño tamaño de cuentas, poseer buena rigidez y procesabilidad, y contienen inclusiones mínimas.

2. Proceso previo a la hoja

Prefoaming es la expansión inicial de las cuentas de espuma para prepararlas para la formación de patrones finales.

Contenido de agente de soplado:

Las perlas originales generalmente contienen entre 4.8% y 7% de agente de soplado.

Control de densidad:

Después de la prefoaming, la densidad de las perlas debe mantenerse entre 0.018–0.025 g {{url_placeholder_0}} con una relación de expansión de 30–40 veces.

Flexibilidad del proceso:

La prefoaming intermitente permite a los operadores ajustar los parámetros por lote por lote en función del rendimiento, asegurando la consistencia.

3. Secado y curado

Después de la prefoaming, las cuentas aún contienen agente de soplado residual y, si se usa vapor, la humedad.

Curado natural:

Las cuentas previamente gentrones se colocan en un ambiente fresco, seco y ventilado.

Curado presurizado:

Si las cuentas curadas naturalmente tienen una densidad demasiado baja, se pueden colocar en un recipiente sellado y someterse a un entorno de gas presurizado (típicamente 0.2-0.3 MPa durante 4 a 8 horas) para promover una mayor expansión.

3. Formando el proceso de espuma

La etapa de espuma de formación implica la introducción de las perlas prefiadas en una cavidad de moho con aire comprimido y luego aplicar vapor caliente.

- Relleno

- Presurización

- Calefacción

- Enfriamiento

Los defectos comunes durante esta etapa y sus remedios incluyen:

Fusión o densidad insuficiente:

A menudo causado por un relleno inadecuado, bajas temperaturas de formación o un agente de soplado insuficiente;

Fusión o contracción en la superficie del molde:

Típicamente debido a temperaturas de formación excesivamente altas o enfriamiento rápido;

Contornos de superficie borrosos o incompletos:

Causado por un tamaño de perla inapropiado o alimentación mal diseñada {{url_placeholder_0}} puertos;

Expansión o protuberancia en las interfaces de cuentas:

Como resultado de un enfriamiento demasiado rápido o tiempos de formación extendidos;

Contracción posterior a la demanda:

Debido a la baja densidad de cuentas o al curado insuficiente;

5. Vinculación y ensamblaje

Para las piezas fundidas con geometrías complejas o cuando los requisitos específicos del sistema de activación evitan un patrón de una pieza, el patrón de espuma debe ser segmentado y luego unirse.

Uso de adhesivo mínimo:

Solo se debe aplicar una pequeña cantidad de adhesivo a ambas superficies.

FIJA ADICIONAL:

En algunos casos, se pueden insertar pines para una fijación adicional.

Juntas sin costuras:

Las juntas de unión deben estar libres de brechas.

Acabado superficial de alta calidad:

Las superficies de unión deben estar suaves y alineadas con precisión.

miIntegración de cursos e procesos

Hangzhou Ouchen Technology Co., Ltd Ofrece equipos de última generación que controla con precisión el área blanca en la fundición de espuma perdida.

Máquinas de prefoaming:

Estas máquinas emplean calentamiento electromagnético y de vapor para mantener temperaturas estables y garantizar una espuma uniforme.

Silos de maduración:

Diseñado para administrar el proceso de maduración posterior a la expansión, estos silos usan sensores de nivel de material y ajustes de sincronización automáticos para preparar cuentas de manera óptima para el moldeo.

Máquinas de moldeo de espuma:

Disponible en configuraciones verticales y horizontales, estas máquinas utilizan sistemas hidráulicos para asegurar mohos y evitar fugas de vapor.

Secadores de aire:

Utilizando bombas de calor de aire de bajo consumo, estos secadores eliminan rápidamente la humedad del patrón blanco y el recubrimiento, asegurando la preparación para los procesos posteriores.

Sistemas de vacío central:

Los sistemas controlados por el PLC mantienen un entorno de presión negativa para un enfriamiento rápido del patrón blanco, la recuperación del calor de las características y evitan la descarga de aguas residuales.

Mezcladoras de pintura de tipo ascensor:

Estos mezcladores aseguran una mezcla uniforme de recubrimientos aplicados a los patrones de espuma, lo que contribuye a una calidad final consistente.

Juntos, estos sistemas garantizan una alta eficiencia, ahorro de energía y automatización en el área blanca, lo que lleva a una producción de patrones de espuma consistente y de alta calidad. servicio postventa y soporte técnico.