La fundición de espuma perdida es un sofisticado proceso de fundición bien reconocido para la producción de fundiciones de forma cercana a la red específica de detalles, donde los recubrimientos refractarios son de importancia crítica.

1.Multi-funcionalidad de recubrimientos de espuma perdidos

En EPC, existe la relación intrincada en el núcleo entre el metal líquido, el patrón de espuma de vaporización, el recubrimiento refractario y el molde de arena envolvente.

Protección mecánica y térmica del patrón de espuma: Tales patrones de espuma tienen una fragilidad inherente, y especialmente aquellos de paredes delgadas son propensos a dañar y deformarse durante las manipulaciones y en la preparación del moho.

Prevención de la penetración del metal y la adhesión de arena: El recubrimiento actúa como una barrera crítica, evitando que el metal fundido se infiltra en el molde de arena.

Evacuación de gas e integridad de la cavidad del moho: Siendo que el patrón de espuma se vaporiza en su interfaz con el metal fundido, se evoluciona una cantidad considerable de subproducto gaseoso.

Control de transferencia de calor: El recubrimiento juega un papel vital en la regulación de la transferencia de calor entre el metal fundido y el molde de arena.

2. composición y propiedades de los recubrimientos de espuma perdidos:

Para cumplir con sus roles multifacéticos, los recubrimientos de espuma perdidos deben exhibir una combinación cuidadosamente equilibrada de propiedades.

Materiales refractarios: La columna vertebral de cualquier recubrimiento de espuma perdido es su contenido de material refractario.

Sílice: Un material refractario ampliamente utilizado y rentable, la sílice es adecuada para fundir piezas de hierro, aluminio y cobre más pequeños.

Silicato de circonio: Conocido por su excepcional resistencia de alta temperatura y excelentes propiedades de adhesivos anti-sanda, el silicato de circonio es la opción preferida para fundir acero y piezas grandes de hierro fundido.

Alúmina: Otro material refractario de alto rendimiento, la alúmina ofrece alta refractariedad y se usa con frecuencia para fundir acero y componentes de hierro más grandes.

Grafito: Ampliamente empleado en la producción de hierro fundido debido a su alta refractoridad, el grafito es propenso a la oxidación y puede requerir medidas adicionales para evitar esto.

Kyanite: Un material resistente a alta temperatura que se transforma en Mullite a temperaturas elevadas, por lo que es un sustituto adecuado de la alúmina en ciertas aplicaciones.

Venú: Los aglutinantes mantienen unidos los materiales refractarios, proporcionando el recubrimiento con su integridad y resistencia estructurales.

Selección de aglutinantes Depende de factores como el grosor de recubrimiento deseado, el tiempo de secado y el rendimiento de alta temperatura requerido.

Agentes de suspensión: Los agentes de suspensión ayudan a mantener la distribución uniforme de los materiales refractarios dentro de la lechada de recubrimiento, evitando el asentamiento y garantizando un espesor de recubrimiento consistente.

Otros aditivos: Se pueden incorporar varios aditivos a la formulación de recubrimiento para adaptar aún más sus propiedades.

3. Consideraciones de aplicación y proceso de recubrimiento:

Entre los pasos más críticos en las aplicaciones de fundición que determinan mucho sobre la calidad de la fundición final, se puede citar la aplicación de recubrimiento en el patrón de espuma.

Técnicas de aplicación: En general, las dos técnicas convencionales adoptadas para aplicar el recubrimiento de espuma perdido incluyen inmersión y pulverización.

El secado: El secado del recubrimiento debe ser adecuado para obtener propiedades apropiadas para él, lo que implica el paso suave de los gases de descomposición mientras verta el material.

Gros de grosor de recubrimiento: El grosor en la capa de recubrimiento es uno de los factores críticos de recubrimiento que afectan su rendimiento.

Parámetros de vertido: El proceso real de vertido es otra variable influyente en el rendimiento del recubrimiento.

4. Desafíos y consideraciones:

Aunque el casting de espuma perdida se asedia con varias ventajas, el proceso de recubrimiento en sí tiene muchos desafíos que deben ser considerados y controles serios.

Espesor de recubrimiento uniforme: Es difícil mantener un grosor de recubrimiento uniforme, especialmente en patrones complejos.

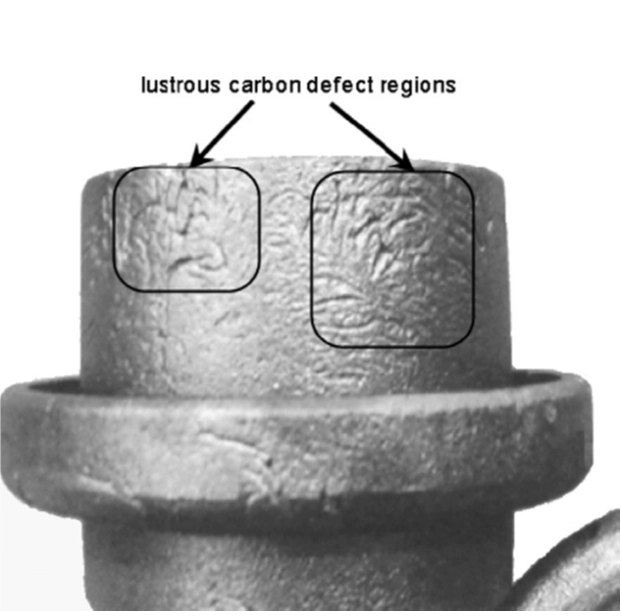

Defectos de recubrimiento: Las grietas, los agujeros y la cobertura incompleta en el recubrimiento le permiten perder su acción de barrera;

Conservación del medio ambiente: Mucho material de recubrimiento, aditivo, puede plantear algunas preocupaciones ambientales resultantes de los humos nocivos producidos o los desechos altamente tóxicos que emanan de su operación.

Hangzhou Ouchen Technology Co., Ltd: Su única parada para el mejor equipo de la industria

Hangzhou Ouchen Technology Co., Ltd Se centra en inteligente de alta gama Equipo de fundición de espuma perdida.

Máquinas de producción de patrones de espuma: Como la hoja de espuma y las máquinas de prefoaming, que ofrecen precisión y eficiencia.

Silo de maduración: Asegura el almacenamiento y la estabilización consistentes de las cuentas preexpandadas.

Máquinas de moldeo de espuma: Modelos verticales y horizontales para la formación de patrones de alta precisión.

Equipo auxiliar: Incluyendo secadores de aire, sistemas de vacío central y Mezcladores de pintura para garantizar un ambiente libre de polvo y una aplicación de recubrimiento uniforme.

Las máquinas de Ouchen incluyen la última tecnología, con énfasis en la eficiencia energética y la responsabilidad ambiental. Excelente soporte técnico y servicio postventa para permitir que las fundiciones respondan a sus operaciones EPC mejoradas.

5. Conclusión

Los recubrimientos refractarios juegan un papel muy importante en el éxito del casting de espuma perdida.