Lost Foam Casting adalah proses manufaktur canggih yang terkenal karena kemampuannya menghasilkan bagian logam yang rumit dengan presisi dan efisiensi tinggi.

Proses pengecoran busa yang hilang secara keseluruhan dapat dibagi menjadi tiga zona utama:

- Area putih:Tahap di mana pola busa dibuat.

- Area kuning:Tahap lapisan (atau menyikat).

- Area Hitam:Tahap cetakan dan penuang.

Artikel ini berfokus pada area putih, merinci proses kritisnya dan parameter kontrol utama yang memastikan produksi pola busa berkualitas tinggi.

Memahami Area Putih

Area putih menandai awal dari proses pengecoran busa yang hilang.

- Seleksi manik

- Pra-Foaming

- Pengeringan {{url_placeholder_0}}

- Membentuk berbusa

- Pengeringan terakhir

- Ikatan {{url_placeholder_0}}

Setiap langkah memainkan peran penting dalam menghasilkan pola busa yang memenuhi standar kualitas yang ketat.

1. Seleksi manik

Memilih bahan manik busa yang benar sangat penting untuk keberhasilan seluruh proses casting.

- Kepadatan rendah

- Penguapan Cepat

- Pelepasan gas minimal

- Konten residu rendah

Ada tiga jenis utama manik -manik busa yang digunakan:

EPS (polystyrene yang dapat diperluas):

Manik -manik tembus cahaya dengan kandungan karbon (W (C)) 92%, pelepasan gas minimal, dan biaya rendah.

STMMA (styrene {{url_placeholder_0}} metakrilat kopolimer resin):

Milk-putih, manik-manik tembus cahaya dengan W (C) antara 60% dan 90% dan pelepasan dan biaya gas sedang.

EPMMA (polimetil metakrilat yang dapat diperluas):

Manik -manik tembus cahaya dengan W (C) 60%, menawarkan pelepasan gas tertinggi dan biaya tertinggi.

Saat memilih manik -manik, produsen harus mempertimbangkan:

- Kesesuaian manik untuk bahan casting.

- Efek dari kadar W (C) yang berbeda pada deposisi karbon permukaan.

- Pengaruh pelepasan gas pada proses casting.

- Biaya produksi.

Bahan manik yang ideal harus rendah dalam kepadatan, melepaskan gas minimal, meninggalkan residu pirolisis kecil, memiliki W (C) rendah, memiliki ukuran manik kecil, memiliki kekakuan dan proses yang baik, dan mengandung inklusi minimal.

2. Proses pra-foaming

Pra-Foaming adalah perluasan awal manik -manik busa untuk menyiapkannya untuk pembentukan pola akhir.

Konten Agen Blowing:

Manik -manik asli biasanya mengandung antara 4,8% dan 7% agen peniup.

Kontrol Kepadatan:

Pasca pre-foaming, kepadatan manik harus dipertahankan antara 0,018-0,025 g {{url_placeholder_0}} dengan rasio ekspansi 30-40 kali.

Proses fleksibilitas:

Pre-Foaming intermiten memungkinkan operator untuk menyesuaikan parameter batch-by-batch berdasarkan kinerja, memastikan konsistensi.

3. Pengeringan dan Curing

Setelah pre-foaming, manik-manik masih mengandung sisa zat peniup dan, jika uap digunakan, kelembaban.

Curing alami:

Manik-manik yang telah dibungkus ditempatkan di lingkungan yang sejuk, kering, dan berventilasi.

Penyembuhan bertekanan:

Jika manik -manik yang disembuhkan secara alami terlalu rendah, mereka dapat ditempatkan dalam wadah tertutup dan dikenakan lingkungan gas bertekanan (biasanya 0,2-0,3 MPa selama 4-8 jam) untuk mempromosikan ekspansi lebih lanjut.

3. Membentuk proses berbusa

Tahap pembatasan pembentukan melibatkan memperkenalkan manik-manik yang telah difoot ke dalam rongga cetakan dengan udara terkompresi dan kemudian menerapkan uap panas.

- Isian

- Tekanan udara

- Pemanas

- Pendinginan

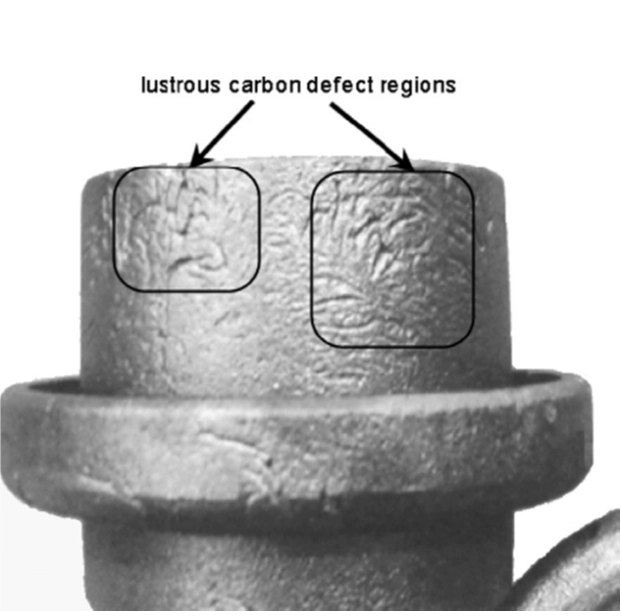

Cacat umum selama tahap ini dan obatnya meliputi:

Fusi atau kepadatan yang tidak mencukupi:

Sering disebabkan oleh pengisian yang tidak memadai, suhu pembentukan rendah, atau agen peniup yang tidak memadai;

Melting atau penyusutan di permukaan cetakan:

Biasanya karena suhu pembentukan yang sangat tinggi atau pendinginan cepat;

Kontur permukaan yang kabur atau tidak lengkap:

Disebabkan oleh ukuran manik yang tidak tepat atau port port yang dirancang dengan buruk {{Url_placeholder_0}};

Ekspansi atau tonjolan pada antarmuka manik:

Akibat dari waktu pembentukan pendinginan yang terlalu cepat atau panjang;

Penyusutan pasca-demolding:

Karena kepadatan manik yang rendah atau curing yang tidak mencukupi;

5. Ikatan dan perakitan

Untuk coran dengan geometri kompleks atau ketika persyaratan sistem gating spesifik mencegah pola satu bagian, pola busa harus tersegmentasi dan kemudian diikat bersama.

Penggunaan perekat minimal:

Hanya sejumlah kecil perekat yang harus diterapkan pada kedua permukaan.

Pengikat tambahan:

Dalam beberapa kasus, pin dapat dimasukkan untuk fiksasi tambahan.

Sendi yang mulus:

Sambungan ikatan harus bebas dari celah.

Finishing permukaan berkualitas tinggi:

Permukaan ikatan harus halus dan sejajar.

EIntegrasi Quipment dan Proses

Hangzhou Ouchen Technology Co., Ltd Menawarkan peralatan canggih yang secara tepat mengontrol area putih dalam casting busa yang hilang.

Mesin Pra-Foaming:

Mesin -mesin ini menggunakan pemanasan elektromagnetik dan uap untuk mempertahankan suhu yang stabil dan memastikan berbusa yang seragam.

Pematangan silo:

Dirancang untuk mengelola proses pematangan pasca-ekspansi, silo-silo ini menggunakan sensor tingkat material dan penyesuaian waktu otomatis untuk menyiapkan manik-manik secara optimal untuk pencetakan.

Mesin cetakan busa:

Tersedia dalam konfigurasi vertikal dan horizontal, mesin ini menggunakan sistem hidrolik untuk mengamankan cetakan dan mencegah kebocoran uap.

Pengering Udara:

Memanfaatkan pompa panas udara hemat energi, pengering ini dengan cepat menghilangkan kelembaban dari pola putih dan lapisan, memastikan kesiapan untuk proses selanjutnya.

Sistem Vakum Pusat:

Sistem yang dikendalikan PLC mempertahankan lingkungan tekanan negatif untuk pendinginan cepat dari pola putih, fitur pemulihan panas, dan menghindari debit air limbah.

Mixer cat tipe lift:

Mixer ini memastikan campuran pelapis yang seragam yang diterapkan pada pola busa, berkontribusi pada kualitas akhir yang konsisten.

Bersama-sama, sistem ini memastikan efisiensi tinggi, penghematan energi, dan otomatisasi di area putih, yang mengarah ke produksi pola busa yang konsisten dan berkualitas tinggi. layanan purna jual dan dukungan teknis.