Lost Foam Casting menghasilkan bagian logam berkualitas tinggi-tetapi keberhasilannya dimulai dengan memilih manik-manik busa yang tepat.

1. Memahami manik -manik busa khusus

Tidak semua manik -manik busa dibuat sama.

Manik -manik resin polystyrene yang dapat diperluas (EPS): Ini secara khusus diformulasikan untuk casting busa yang hilang.

Manik-manik resin kopolimer metil metakrilat-styrene (STMMA):: STMMA): Kopolimer ini menggabungkan keunggulan EPS dan EPMMA dan dapat disesuaikan untuk menghasilkan plastik berbusa dengan sifat yang berbeda untuk memenuhi berbagai kebutuhan casting.

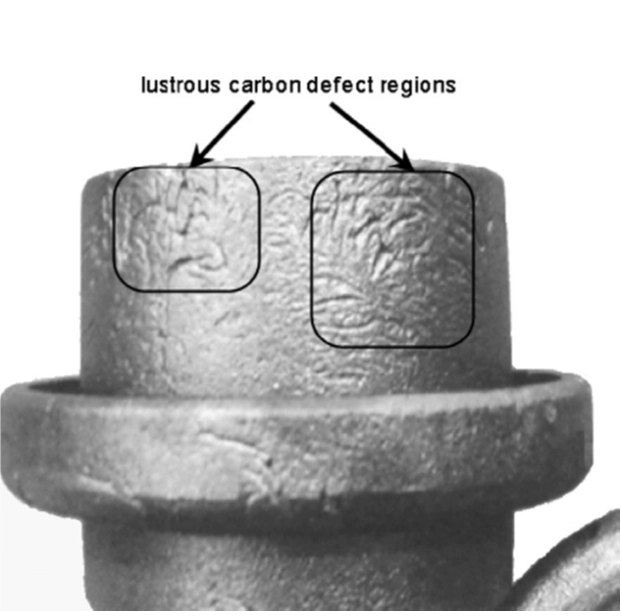

Manik -manik resin polimetil metakrilat yang dapat diperluas (EPMMA): Manik -manik ini sangat efektif dalam mengatasi masalah seperti peningkatan karbon, kerutan permukaan, dan inklusi terak.

Memilih tipe manik -manik yang ideal berarti mencocokkan properti manik dengan bahan casting dan persyaratan kualitas.

2. Kriteria untuk pemilihan manik asli

Pilihan ukuran dan jenis manik tergantung pada bahan casting dan ketebalan dinding minimum dari produk akhir.

Persyaratan material dan kualitas:

Pilih tipe manik sesuai dengan logam yang dilemparkan.

Ukuran manik relatif terhadap ketebalan dinding:

Diameter asli manik harus dipilih sehingga - setelah ekspansi - manik -manik mengisi bagian paling tipis dari pola secara seragam.

Diameter manik asli maksimum (mm) = (ketebalan dinding casting minimum (mm) × 1 {{url_placeholder_0}}) × 1 {{url_placeholder_1}}

Misalnya, jika casting memiliki ketebalan dinding minimum 5 mm, diameter manik asli harus kurang dari 0,55 mm.

3. Mempersiapkan Busa Busa: Pra-Foaming dan Curing

Setelah bahan dan ukuran manik busa yang benar dipilih, langkah selanjutnya adalah menyiapkan manik -manik untuk cetakan.

Pra-Foaming

Pra-foaming memperluas manik-manik asli ke ukuran dan kepadatan yang telah ditentukan sebelum dicetak.

Pra-Foaming Steam Intermitent:

Metode ini menggunakan uap terkontrol untuk memperluas manik -manik.

- EPS:100-105 ° C.

- STMMA:105–115 ° C.

- EPMMA:120–130 ° C.

Sangat penting bahwa uap didistribusikan secara merata dan bahwa tekanan dan laju aliran dikelola dengan cermat.

Pra-Foaming Vakum:

Dalam proses ini, manik -manik diperluas dengan kombinasi panas dan vakum tanpa kontak langsung dengan uap atau minyak.

Mengeringkan dan menyembuhkan

Setelah pre-foaming, manik-manik mengandung sisa zat peniup dan kelembaban (terutama jika uap digunakan), yang dapat menyebabkan deformasi jika tidak dilepas.

Untuk manik-manik vakum yang telah difoot:

Ini umumnya kering dan seragam, tetapi mungkin masih memerlukan periode curing singkat.

Untuk manik-manik pra-foamed uap:

Manik -manik ini memiliki kadar air yang lebih tinggi (sekitar 10%) dan harus dikeringkan - biasanya pada suhu udara 25-35 ° C - sampai kadar air turun di bawah 2%.

4. Persyaratan Kualitas untuk Pola Busa

Pola busa yang dibuat dari manik -manik yang disiapkan harus memenuhi standar kualitas yang ketat untuk memastikan casting yang berhasil.

Kualitas Permukaan:

Permukaan pola harus halus dan menyatu secara seragam, tanpa tonjolan, depresi, atau tanda-tanda yang berlebihan.

Kepadatan dan Keseragaman:

Kepadatan yang rendah dan seragam meminimalkan produksi produk sampingan pirolisis selama casting.

Pengeringan pra-pelapisan:

Sebelum menerapkan pelapis refraktori, polanya harus dikeringkan secara menyeluruh untuk menstabilkan dimensinya.

Kekuatan dan kekakuan:

Pola busa harus cukup kuat untuk menahan proses selanjutnya (ikatan, pelapisan, penanganan, dan pemadatan pasir) tanpa deformasi.

5. Aliran proses pembuatan untuk pola busa

Seluruh proses untuk menciptakan pola casting busa yang hilang biasanya mengikuti aliran ini:

- Pilihan manik asli:

Pilih jenis dan ukuran manik yang sesuai berdasarkan persyaratan casting. - Pra-Foaming:

Perluas manik-manik menggunakan mesin pra-foaming uap atau vakum yang terputus-putus. - Mengeringkan dan menyembuhkan:

Hapus kelembaban dan menstabilkan dimensi manik. - Berbusa dan cetakan:

Isi rongga cetakan dengan manik -manik yang disiapkan dan lakukan busa sekunder untuk membentuk pola yang kokoh. - POLA CURING:

Cure lebih lanjut dan menstabilkan pola yang terbentuk - baik secara alami atau di ruang curing yang terkontrol. - Perakitan Pola:

Untuk coran yang kompleks, ikatan beberapa pola busa busa bersama-sama menggunakan perekat cepat yang menguap dengan bersih selama casting.

6.Integrasi peralatan dan optimasi proses

Peralatan manufaktur canggih dapat secara signifikan meningkatkan ketepatan dan konsistensi proses produksi pola busa. Hangzhou Ouchen Technology Co., Ltd menawarkan canggih mesin pra-foaming Yang menggunakan pemanasan elektromagnetik dan uap dikombinasikan dengan sistem penimbangan elektronik untuk memastikan kepadatan manik yang konsisten. pematangan silo, mesin cetakan busa (Tersedia dalam konfigurasi vertikal dan horizontal), dan sistem pengeringan otomatis - membantu merampingkan seluruh proses, mengurangi kesalahan manusia dan memastikan akurasi dimensi.

Kesimpulan

Memilih dan menyiapkan manik-manik busa yang tepat adalah fondasi coran busa yang hilang berkualitas tinggi.