잃어버린 폼 캐스팅은 정밀도와 효율성이 높은 복잡한 금속 부품을 생산할 수있는 능력으로 유명한 고급 제조 공정입니다.

전체 손실 폼 캐스팅 프로세스는 세 가지 주요 구역으로 나눌 수 있습니다.

- 흰색 지역 :폼 패턴이 생성되는 단계.

- 노란색 영역 :코팅 (또는 브러싱) 단계.

- 흑인 영역 :성형 및 쏟아지는 단계.

이 기사는 흰색 지역, 고품질 폼 패턴 생산을 보장하는 중요한 프로세스 및 주요 제어 매개 변수를 자세히 설명합니다.

흰색 영역을 이해합니다

흰색 영역은 손실 된 폼 캐스팅 과정의 시작을 나타냅니다.

- 구슬 선택

- 사전 촬영

- 건조 {{url_placeholder_0}}

- 거품 형성

- 최종 건조

- 본딩 {{url_placeholder_0}}

각 단계는 엄격한 품질 표준을 충족하는 폼 패턴을 생성하는 데 중요한 역할을합니다.

1. 비드 선택

올바른 폼 비드 재료를 선택하는 것은 전체 캐스팅 프로세스의 성공에 중요합니다.

- 저밀도

- 빠른 기화

- 최소 가스 방출

- 낮은 잔류 함량

사용 된 폼 비드에는 세 가지 주요 유형이 있습니다.

EPS (확장 가능한 폴리스티렌) :

92%의 탄소 함량 (W (C)), 최소 가스 방출 및 저렴한 비용을 가진 반투명 비드.

stmma (스티렌 {{url_placeholder_0}} 메타 크릴 레이트 공중 합체 수지) :

W (c) 60%에서 90% 사이의 우유 흰색, 반투명 비드와 중간 가스 방출 및 비용.

EPMMA (확장 가능한 폴리 메틸 메타 크릴 레이트) :

W (C)가 60%인 반투명 비드로 가스 방출이 가장 높고 비용이 많이 듭니다.

구슬을 선택할 때 제조업체는 다음을 고려해야합니다.

- 주조 재료에 대한 비드의 적합성.

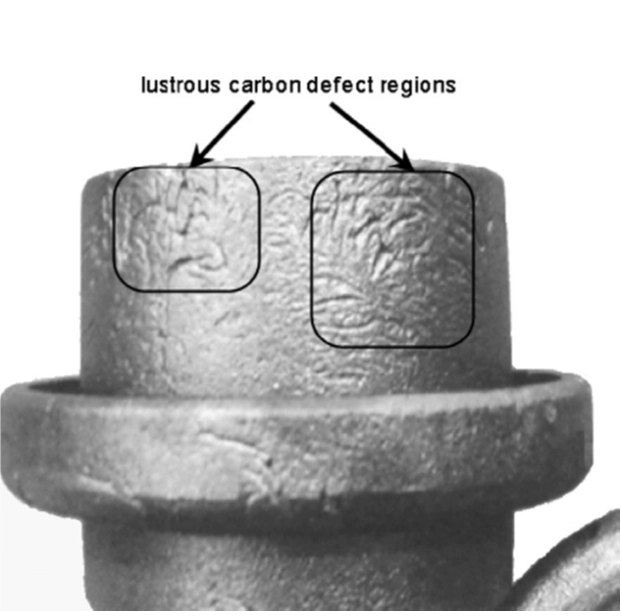

- 표면 탄소 증착에 대한 상이한 W (C) 수준의 효과.

- 주조 과정에 대한 가스 방출의 영향.

- 생산 비용.

이상적인 비드 물질은 밀도가 낮고 최소 가스를 방출하고, 열분해 잔류 물이 거의없고, W (C)가 낮고 비드 크기가 작고 강성성과 가공성이 우수하며 최소한의 포함을 함유해야합니다.

2. 사전 제조 프로세스

사전 촬영 폼 비드의 초기 확장은 최종 패턴 형성을 위해 준비하는 것입니다.

대리인 컨텐츠 :

원래의 비드는 일반적으로 4.8%에서 7% 사이의 블로킹 제를 포함합니다.

밀도 제어 :

사전 포스트 포스트 포스트, 비드 밀도는 30-40 배의 확장 비로 0.018–0.025 g {{url_placeholder_0}} 사이에서 유지되어야합니다.

프로세스 유연성 :

간헐적 사전 포밍을 사용하면 연산자가 성능에 따라 배치 별 매개 변수를 조정하여 일관성을 보장 할 수 있습니다.

3. 건조 및 경화

사전 흡입 후, 비드는 여전히 잔류 폭발 제를 함유하고, 증기를 사용하는 경우 수분을 포함합니다.

자연 경화 :

사전에 이름 지어지는 구슬은 시원하고 건조하며 통풍이 잘되는 환경에 배치됩니다.

가압 경화 :

자연적으로 경화 된 구슬이 밀도가 너무 낮 으면 밀봉 된 용기에 넣고 가스 가스 환경 (일반적으로 4-8 시간 동안 0.2–0.3 MPa)에 따라 추가 확장을 촉진 할 수 있습니다.

3. 발포 과정 형성

형성 발포 단계 압축 공기가있는 금형 구멍에 사전 명명 된 구슬을 도입 한 다음 뜨거운 증기를 적용합니다.

- 충전재

- 가압

- 난방

- 냉각

이 단계에서의 일반적인 결함과 그 구제책에는 다음이 포함됩니다.

불충분 한 융합 또는 밀도 :

부적절한 충전, 낮은 형성 온도 또는 불충분 한 폭발 제에 의해 종종 발생합니다.

금형 표면의 용융 또는 수축 :

일반적으로 온도가 지나치게 높은 온도 또는 빠른 냉각으로 인해;

흐릿하거나 불완전한 표면 윤곽 :

부적절한 비드 크기 또는 제대로 설계된 피드 {{url_placeholder_0}} 포트로 인해 발생합니다.

비드 인터페이스에서의 확장 또는 돌출부 :

지나치게 빠른 냉각 또는 연장 된 형성 시간의 결과;

끊임없이 감소한 수축 :

비드 밀도가 낮거나 경화가 불충분하기 때문에;

5. 결합 및 조립

복잡한 형상이있는 주물 또는 특정 게이팅 시스템 요구 사항이 원피스 패턴을 방지 할 때, 폼 패턴을 분류하고 나중에 결합해야합니다.

최소 접착제 사용 :

소량의 접착제 만 두 표면에 적용해야합니다.

추가 고정 :

경우에 따라 추가 고정을 위해 핀을 삽입 할 수 있습니다.

원활한 관절 :

본딩 조인트는 간격이 없어야합니다.

고품질 표면 마감 :

결합 표면은 매끄럽고 정확하게 정렬되어야합니다.

이자형quipment 및 프로세스 통합

Hangzhou Ouchen Technology Co., Ltd 잃어버린 폼 캐스팅에서 흰색 영역을 정확하게 제어하는 최첨단 장비를 제공합니다.

사전 제작 기계 :

이 기계는 전자기 및 증기 가열을 사용하여 안정적인 온도를 유지하고 균일 한 발포를 보장합니다.

성숙 사일로 :

확장 후 성숙 과정을 관리하도록 설계된이 사일로는 재료 레벨 센서 및 자동 타이밍 조정을 사용하여 비드를 성형에 최적으로 준비합니다.

폼 성형기 :

수직 및 수평 구성으로 제공되는이 기계는 유압 시스템을 사용하여 금형을 고정하고 증기 누출을 방지합니다.

공기 건조기 :

에너지 효율적인 공기 열 펌프를 사용 하여이 건조기는 흰색 패턴과 코팅에서 수분을 빠르게 제거하여 후속 공정에 대한 준비를 보장합니다.

중앙 진공 시스템 :

PLC 대조 시스템은 흰색 패턴의 빠른 냉각을위한 부압 환경을 유지하고, 열 회복을 특징으로하며, 폐수 배출을 피합니다.

리프트 유형 페인트 믹서 :

이 믹서는 폼 패턴에 적용된 코팅의 균일 한 블렌딩을 보장하여 일관된 최종 품질에 기여합니다.

이 시스템은 함께 흰색 영역에서 고효율, 에너지 절약 및 자동화를 보장하여 일관되고 고품질 폼 패턴 생산을 초래합니다. 애프터 판매 서비스 기술 지원.