Lost Foam Casting adalah proses pembuatan maju yang terkenal dengan keupayaannya untuk menghasilkan bahagian logam yang rumit dengan ketepatan dan kecekapan yang tinggi.

Proses pemutus busa yang hilang secara keseluruhan boleh dibahagikan kepada tiga zon utama:

- Kawasan Putih:Tahap di mana corak buih dicipta.

- Kawasan Kuning:Peringkat salutan (atau memberus).

- Kawasan Hitam:Tahap pencetakan dan menuangkan.

Artikel ini memberi tumpuan kepada kawasan putih, memperincikan proses kritikal dan parameter kawalan utama yang memastikan pengeluaran corak buih berkualiti tinggi.

Memahami kawasan putih

Kawasan putih menandakan permulaan proses pemutus busa yang hilang.

- Pemilihan manik

- Pra-foaming

- Pengeringan {{url_placeholder_0}}

- Membentuk berbuih

- Pengeringan akhir

- Ikatan {{url_placeholder_0}}

Setiap langkah memainkan peranan penting dalam menghasilkan corak buih yang memenuhi piawaian kualiti yang ketat.

1. Pemilihan manik

Memilih bahan manik buih yang betul adalah penting untuk kejayaan keseluruhan proses pemutus.

- Ketumpatan rendah

- Pengewapan pesat

- Pelepasan gas minimum

- Kandungan sisa yang rendah

Terdapat tiga jenis utama manik buih yang digunakan:

EPS (Polystyrene Experpoable):

Manik lut dengan kandungan karbon (W (c)) sebanyak 92%, pelepasan gas minimum, dan kos rendah.

Stmma (styrene {{url_placeholder_0}} methacrylate copolymer resin):

Susu putih, manik lut dengan W (c) antara 60% dan 90% dan pelepasan gas sederhana dan kos.

EPMMA (Polymethyl Methacrylate yang boleh diperkembangkan):

Manik lut dengan W (C) sebanyak 60%, menawarkan pelepasan gas tertinggi dan kos tertinggi.

Apabila memilih manik, pengeluar mesti mempertimbangkan:

- Kesesuaian manik untuk bahan pemutus.

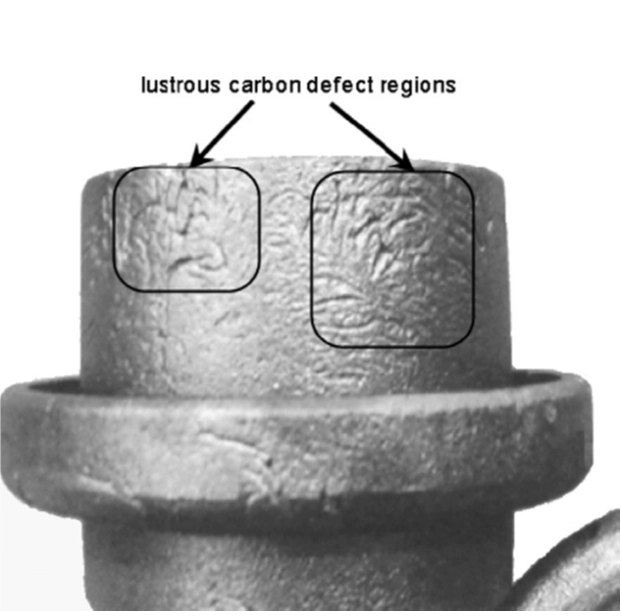

- Kesan tahap W (C) yang berlainan pada pemendapan karbon permukaan.

- Pengaruh pelepasan gas pada proses pemutus.

- Kos pengeluaran.

Bahan manik yang ideal harus rendah ketumpatan, melepaskan gas minimum, meninggalkan sedikit sisa pirolisis, mempunyai W (c) yang rendah, mempunyai saiz manik kecil, mempunyai ketegaran dan proses yang baik, dan mengandungi kemasukan minimum.

2. Proses pra-berbuih

Pra-foaming adalah pengembangan awal manik buih untuk menyediakan mereka untuk pembentukan corak akhir.

Kandungan ejen meniup:

Manik asal biasanya mengandungi antara 4.8% dan 7% ejen meniup.

Kawalan Ketumpatan:

Post pre-foaming, ketumpatan manik harus dikekalkan antara 0.018-0.025 g {{url_placeholder_0}} dengan nisbah pengembangan sebanyak 30-40 kali.

Fleksibiliti proses:

Pra-foaming sekejap membolehkan pengendali menyesuaikan parameter batch-by-batch berdasarkan prestasi, memastikan konsistensi.

3. Pengeringan dan menyembuhkan

Selepas pra-berbuih, manik masih mengandungi ejen meniup sisa dan, jika stim digunakan, kelembapan.

Menyembuhkan semula jadi:

Manik-manik pra-berbuih diletakkan dalam persekitaran yang sejuk, kering, dan berventilasi.

Pengawetan bertekanan:

Sekiranya manik -manik yang disembuhkan secara semulajadi terlalu rendah, ia boleh diletakkan di dalam bekas yang dimeteraikan dan tertakluk kepada persekitaran gas bertekanan (biasanya 0.2-0.3 MPa selama 4-8 jam) untuk mempromosikan pengembangan selanjutnya.

3. Membentuk proses berbuih

Tahap berbuih yang membentuk melibatkan memperkenalkan manik pra-berbuih ke dalam rongga acuan dengan udara termampat dan kemudian menggunakan stim panas.

- Mengisi

- Penekanan

- Pemanasan

- Penyejukan

Kecacatan biasa semasa peringkat ini dan ubat -ubatan mereka termasuk:

Gabungan atau ketumpatan yang tidak mencukupi:

Sering disebabkan oleh pengisian yang tidak mencukupi, suhu pembentukan yang rendah, atau agen meniup yang tidak mencukupi;

Lebur atau pengecutan pada permukaan acuan:

Biasanya disebabkan oleh suhu pembentukan yang terlalu tinggi atau penyejukan pesat;

Kontur permukaan kabur atau tidak lengkap:

Disebabkan oleh saiz manik yang tidak sesuai atau suapan yang direka dengan baik {{url_placeholder_0}} port;

Pengembangan atau penonjolan di antara muka manik:

Hasil daripada penyejukan yang terlalu cepat atau masa pembentukan yang dilanjutkan;

Pengecutan pasca-demolding:

Kerana ketumpatan manik yang rendah atau pengawetan yang tidak mencukupi;

5. ikatan dan perhimpunan

Bagi casting dengan geometri kompleks atau apabila keperluan sistem gating tertentu menghalang corak satu keping, corak buih mesti dibahagikan dan kemudian terikat bersama.

Penggunaan pelekat minimum:

Hanya sedikit pelekat yang perlu digunakan untuk kedua -dua permukaan.

Pengikat tambahan:

Dalam sesetengah kes, pin boleh dimasukkan untuk penetapan tambahan.

Sendi lancar:

Sendi ikatan mesti bebas daripada jurang.

Kemasan permukaan berkualiti tinggi:

Permukaan ikatan mestilah lancar dan tepat diselaraskan.

Equipment dan integrasi proses

Hangzhou Ouchen Technology Co., Ltd Menawarkan peralatan canggih yang tepat mengawal kawasan putih dalam pemutus buih yang hilang.

Mesin pra-berbuih:

Mesin -mesin ini menggunakan pemanasan elektromagnet dan stim untuk mengekalkan suhu yang stabil dan memastikan seragam berbuih.

Silo kematangan:

Direka untuk menguruskan proses pematangan pasca pengembangan, silo ini menggunakan sensor tahap bahan dan pelarasan masa automatik untuk menyediakan manik secara optimum untuk mencetak.

Mesin pengacuan buih:

Tersedia dalam konfigurasi menegak dan mendatar, mesin ini menggunakan sistem hidraulik untuk mendapatkan acuan dan mencegah kebocoran stim.

Pengering udara:

Menggunakan pam haba udara yang cekap tenaga, pengering ini dengan cepat mengeluarkan kelembapan dari corak putih dan salutan, memastikan kesediaan untuk proses berikutnya.

Sistem Vakum Pusat:

Sistem terkawal PLC mengekalkan persekitaran tekanan negatif untuk penyejukan corak putih yang cepat, ciri pemulihan haba, dan mengelakkan pelepasan air kumbahan.

Pengadun cat jenis lif:

Pengadun ini memastikan penggabungan seragam salutan yang digunakan untuk corak buih, menyumbang kepada kualiti akhir yang konsisten.

Bersama-sama, sistem ini memastikan kecekapan yang tinggi, penjimatan tenaga, dan automasi di kawasan putih, yang membawa kepada pengeluaran corak buih yang konsisten dan berkualiti tinggi. Perkhidmatan selepas jualan dan sokongan teknikal.