Pemutus buih yang hilang menghasilkan bahagian logam berkualiti tinggi-tetapi kejayaannya bermula dengan memilih manik buih yang betul.

1. Memahami manik buih khusus

Tidak semua manik buih dicipta sama.

Manik resin polistirena yang boleh diperkembangkan (EPS): Ini dirumuskan secara khusus untuk pemutus buih yang hilang.

Manik Resin Copolymer Methyl Methacrylate-Styrene (STMMA) yang boleh diperkembangkan: Kopolimer ini menggabungkan kelebihan kedua -dua EPS dan EPMMA dan boleh diselaraskan untuk menghasilkan plastik berbuih dengan sifat yang berbeza untuk memenuhi pelbagai keperluan pemutus.

Manik resin methacrylate polimetil yang boleh diperkembangkan (EPMMA): Manik -manik ini amat berkesan dalam menangani isu -isu seperti peningkatan karbon, keriput permukaan, dan kemasukan sanga.

Memilih jenis manik yang ideal bermakna memadankan sifat manik dengan bahan pemutus dan keperluan kualiti.

2. Kriteria untuk pemilihan manik asal

Pilihan saiz dan jenis manik bergantung kepada kedua -dua bahan pemutus dan ketebalan dinding minimum produk akhir.

Keperluan Bahan dan Kualiti:

Pilih jenis manik mengikut logam yang dibuang.

Saiz manik relatif kepada ketebalan dinding:

Diameter asal manik mesti dipilih supaya pengembangan -selepas manik -manik mengisi bahagian -bahagian nipis corak seragam.

Diameter manik asal maksimum (mm) = (ketebalan dinding pemutus minimum (mm) × 1 {{url_placeholder_0}}) × 1 {{url_placeholder_1}}

Sebagai contoh, jika pemutus mempunyai ketebalan dinding minimum 5 mm, diameter manik asal hendaklah kurang daripada 0.55 mm.

3. Menyediakan manik buih: pra-berbuih dan sembuh

Sebaik sahaja bahan dan saiz manik buih yang betul dipilih, langkah seterusnya adalah untuk menyediakan manik untuk membentuk.

Pra-foaming

Pra-berbuih memperluaskan manik asal ke saiz dan ketumpatan yang telah ditetapkan sebelum mencetak.

STEAM PRE-FOAMING STEAM:

Kaedah ini menggunakan stim terkawal untuk mengembangkan manik.

- EP:100-105 ° C.

- STMMA:105-115 ° C.

- EPMMA:120-130 ° C.

Adalah penting bahawa stim diedarkan secara sama rata dan bahawa tekanan dan kadar aliran diuruskan dengan teliti.

Vakum pra-berbuih:

Dalam proses ini, manik diperluas dengan gabungan haba dan vakum tanpa sentuhan langsung dengan stim atau minyak.

Pengeringan dan pengawetan

Selepas pra-berbuih, manik mengandungi ejen dan kelembapan sisa (terutamanya jika stim digunakan), yang boleh menyebabkan ubah bentuk jika tidak dikeluarkan.

Untuk manik pra-berbuih vakum:

Ini umumnya kering dan seragam, tetapi mungkin masih memerlukan tempoh pengawetan yang singkat.

Untuk manik pra-berbuih Steam:

Manik -manik ini mempunyai kandungan kelembapan yang lebih tinggi (sekitar 10%) dan mesti dikeringkan -tipikal pada suhu udara 25-35 ° C -sehingga kandungan air jatuh di bawah 2%.

4. Keperluan Kualiti untuk Corak Buih

Corak buih yang dibuat dari manik yang disediakan mesti memenuhi piawaian kualiti yang ketat untuk memastikan pemutus yang berjaya.

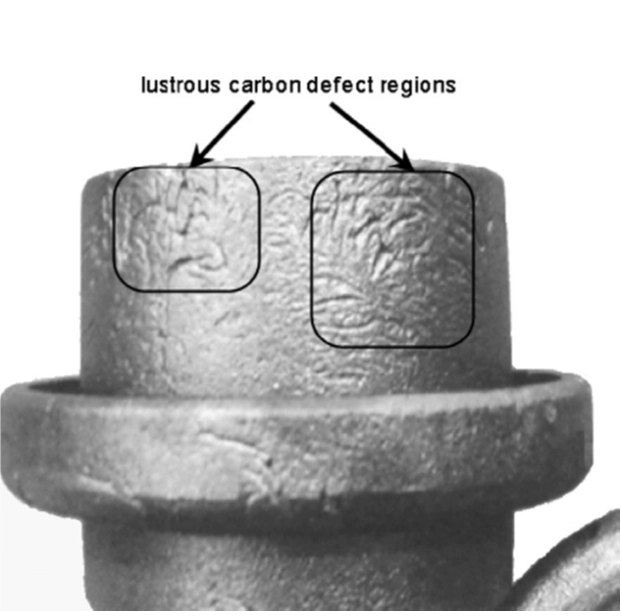

Kualiti permukaan:

Permukaan corak harus lancar dan seragam bersatu, tanpa sebarang protrusions, lekukan, atau tanda-tanda yang lebih tinggi.

Ketumpatan dan keseragaman:

Ketumpatan seragam yang rendah meminimumkan pengeluaran produk sampingan pirolisis semasa pemutus.

Pengeringan pra-salutan:

Sebelum menggunakan sebarang salutan refraktori, corak mesti dikeringkan dengan teliti untuk menstabilkan dimensinya.

Kekuatan dan ketegaran:

Corak buih mesti cukup kuat untuk menahan proses berikutnya (ikatan, salutan, pengendalian, dan pemadatan pasir) tanpa cacat.

5. Aliran proses pembuatan untuk corak buih

Seluruh proses untuk mencipta corak pemutus buih yang hilang biasanya mengikuti aliran ini:

- Pemilihan manik asal:

Pilih jenis dan saiz manik yang sesuai berdasarkan keperluan pemutus. - Pra-Foaming:

Kembangkan manik menggunakan stim seketika atau mesin pra-berbuih vakum. - Pengeringan dan pengawetan:

Keluarkan kelembapan dan menstabilkan dimensi manik. - Berbuih dan membentuk:

Isi rongga acuan dengan manik yang disediakan dan lakukan berbuih sekunder untuk membentuk corak pepejal. - Menyembuhkan corak:

Penyembuhan selanjutnya dan menstabilkan corak yang terbentuk -sama ada secara semulajadi atau dalam ruang pengawetan terkawal. - Perhimpunan Corak:

Untuk casting yang kompleks, ikatan pelbagai corak buih bersama-sama menggunakan pelekat cepat yang menguap dengan bersih semasa pemutus.

6.Integrasi peralatan dan pengoptimuman proses

Peralatan pembuatan lanjutan dapat meningkatkan ketepatan dan konsistensi proses pengeluaran corak buih. Hangzhou Ouchen Technology Co., Ltd menawarkan canggih Mesin pra-berbuih Itu menggunakan pemanasan elektromagnet dan stim yang digabungkan dengan sistem berat elektronik untuk memastikan ketumpatan manik yang konsisten. Silo pematangan, Mesin pengacuan buih (Tersedia dalam konfigurasi menegak dan mendatar), dan sistem pengeringan automatik -membantu menyelaraskan keseluruhan proses, mengurangkan kesilapan manusia dan memastikan ketepatan dimensi.

Kesimpulan

Memilih dan menyediakan manik buih yang betul adalah asas casting buih yang hilang berkualiti tinggi.