Mất bọt đúc là một quy trình sản xuất tiên tiến nổi tiếng với khả năng sản xuất các bộ phận kim loại phức tạp với độ chính xác và hiệu quả cao.

Quá trình đúc bọt bị mất tổng thể có thể được chia thành ba khu vực chính:

- Vùng trắng:Giai đoạn mà các mẫu bọt được tạo ra.

- Vùng màu vàng:Giai đoạn lớp phủ (hoặc đánh răng).

- Vùng đen:Các giai đoạn đúc và đổ.

Bài viết này tập trung vào khu vực màu trắng, chi tiết các quy trình quan trọng của nó và các tham số điều khiển chính đảm bảo sản xuất mẫu bọt chất lượng cao.

Hiểu diện tích màu trắng

Khu vực màu trắng đánh dấu sự khởi đầu của quá trình đúc bọt bị mất.

- Lựa chọn hạt

- Đứng trước

- Sấy khô {{url_placeholder_0}}

- Tạo thành bọt

- Khô cuối cùng

- Liên kết {{url_placeholder_0}}

Mỗi bước đóng một vai trò quan trọng trong việc sản xuất các mẫu bọt đáp ứng các tiêu chuẩn chất lượng nghiêm ngặt.

1. Lựa chọn hạt

Chọn vật liệu hạt xốp chính xác là rất quan trọng đối với sự thành công của toàn bộ quá trình đúc.

- Mật độ thấp

- Hơi nhanh chóng

- Phát hành khí tối thiểu

- Hàm lượng còn lại thấp

Có ba loại hạt bọt chính được sử dụng:

EPS (polystyrene có thể mở rộng):

Các hạt mờ có hàm lượng carbon (W (C)) là 92%, giải phóng khí tối thiểu và chi phí thấp.

STMMA (Styrene {{url_placeholder_0}} Nhựa copolyme methacrylate):

Trắng sữa, hạt mờ với W (C) từ 60% đến 90% và giải phóng khí và chi phí vừa phải.

EPMMA (polymethyl methacrylate có thể mở rộng):

Hạt mờ với W (C) 60%, cung cấp giải phóng khí đốt cao nhất và chi phí cao nhất.

Khi chọn hạt, các nhà sản xuất phải xem xét:

- Sự phù hợp của hạt cho vật liệu đúc.

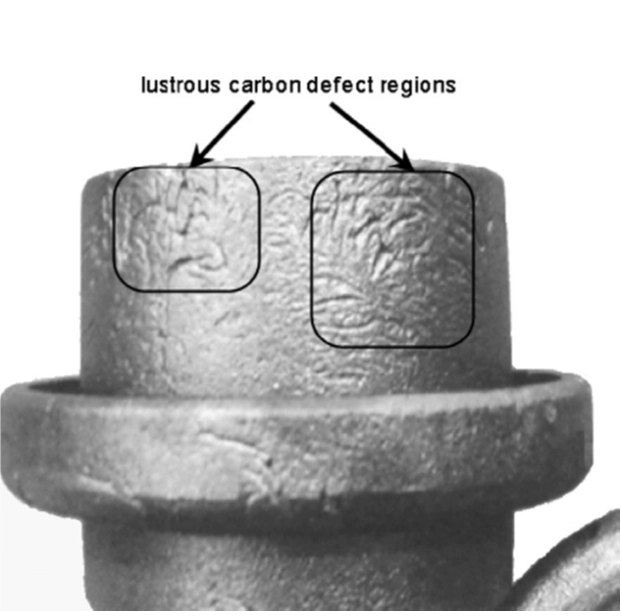

- Ảnh hưởng của các mức W (C) khác nhau đối với sự lắng đọng carbon bề mặt.

- Ảnh hưởng của việc giải phóng khí đối với quá trình đúc.

- Chi phí sản xuất.

Vật liệu hạt lý tưởng phải có mật độ thấp, giải phóng khí tối thiểu, để lại dư lượng nhiệt phân nhỏ, có W (C) thấp, có kích thước hạt nhỏ, có độ cứng và khả năng xử lý tốt, và chứa các vùi tối thiểu.

2. Quá trình sáng lập trước

Đứng trước là sự mở rộng ban đầu của các hạt bọt để chuẩn bị cho chúng hình thành mẫu cuối cùng.

Nội dung đại lý thổi:

Các hạt ban đầu thường chứa từ 4,8% đến 7% tác nhân thổi.

Kiểm soát mật độ:

Đăng trước, mật độ hạt phải được duy trì trong khoảng 0,018 Ném0.025 g {{url_placeholder_0}} với tỷ lệ mở rộng là 30 lần40 lần.

Quy trình linh hoạt:

Không liên tục được trang trí trước cho phép các nhà khai thác điều chỉnh các tham số từng lô dựa trên hiệu suất, đảm bảo tính nhất quán.

3. Làm khô và bảo dưỡng

Sau khi tạo ra trước, các hạt vẫn chứa tác nhân thổi dư và, nếu hơi nước được sử dụng, độ ẩm.

Chữa chữa bệnh tự nhiên:

Các hạt pre-foamed được đặt trong một môi trường mát mẻ, khô ráo và thông gió.

Chữa chữa bệnh áp lực:

Nếu các hạt được chữa khỏi tự nhiên có mật độ quá thấp, chúng có thể được đặt trong một thùng chứa kín và chịu môi trường khí có áp suất (thường là 0,2 0,20,3 MPa trong 4 giờ8) để thúc đẩy mở rộng thêm.

3. Hình thành quá trình tạo bọt

Giai đoạn tạo bọt hình thành Liên quan đến việc giới thiệu các hạt được đặt trước vào khoang khuôn với không khí nén và sau đó áp dụng hơi nước nóng.

- Lấp đầy

- Áp lực

- Sưởi ấm

- Làm mát

Các khiếm khuyết phổ biến trong giai đoạn này và các biện pháp khắc phục của chúng bao gồm:

Không đủ phản ứng tổng hợp hoặc mật độ:

Thường gây ra bởi sự lấp đầy không đầy đủ, nhiệt độ hình thành thấp hoặc tác nhân thổi không đủ;

Tan chảy hoặc co ngót trên bề mặt khuôn:

Thường là do nhiệt độ hình thành quá cao hoặc làm mát nhanh;

Đường viền bề mặt mờ hoặc không đầy đủ:

Gây ra bởi kích thước hạt không phù hợp hoặc nguồn cấp dữ liệu được thiết kế kém {{url_placeholder_0}} cổng;

Mở rộng hoặc nhô ra tại các giao diện hạt:

Kết quả của thời gian làm mát quá nhanh hoặc thời gian hình thành mở rộng;

Co ngót sau hậu quả:

Do mật độ hạt thấp hoặc bảo dưỡng không đủ;

5. Liên kết và lắp ráp

Đối với các vật đúc với hình học phức tạp hoặc khi các yêu cầu hệ thống gating cụ thể ngăn chặn mô hình một mảnh, mẫu bọt phải được phân đoạn và sau đó liên kết với nhau.

Sử dụng kết dính tối thiểu:

Chỉ có một lượng nhỏ chất kết dính nên được áp dụng cho cả hai bề mặt.

Tính buộc bổ sung:

Trong một số trường hợp, ghim có thể được chèn để cố định thêm.

Các khớp nối liền mạch:

Các khớp liên kết phải không có khoảng trống.

Kết thúc bề mặt chất lượng cao:

Các bề mặt liên kết phải được mịn và chính xác được căn chỉnh.

ETích hợp Quy trình và Quy trình

Công ty TNHH Công nghệ Hàng Châu Ouchen Cung cấp các thiết bị tiên tiến, điều khiển chính xác khu vực màu trắng trong đúc bọt bị mất.

Máy tạo tiền trước:

Những máy này sử dụng sưởi ấm điện từ và sưởi ấm để duy trì nhiệt độ ổn định và đảm bảo tạo bọt đồng đều.

Silo trưởng thành:

Được thiết kế để quản lý quá trình trưởng thành sau mở rộng, các silo này sử dụng các cảm biến cấp độ vật liệu và điều chỉnh thời gian tự động để chuẩn bị hạt tối ưu để đúc.

Máy đúc bọt:

Có sẵn trong các cấu hình dọc và ngang, các máy này sử dụng các hệ thống thủy lực để bảo vệ khuôn và ngăn ngừa rò rỉ hơi nước.

Máy sấy không khí:

Sử dụng máy bơm nhiệt không khí tiết kiệm năng lượng, các máy sấy này nhanh chóng loại bỏ độ ẩm khỏi hoa văn và lớp phủ màu trắng, đảm bảo sự sẵn sàng cho các quá trình tiếp theo.

Hệ thống chân không trung tâm:

Các hệ thống điều khiển PLC duy trì môi trường áp lực tiêu cực để làm mát nhanh mẫu màu trắng, có tính năng thu hồi nhiệt và tránh xả nước thải.

Máy trộn sơn loại nâng:

Những máy trộn này đảm bảo pha trộn đồng đều của các lớp phủ được áp dụng cho các mẫu bọt, góp phần vào chất lượng cuối cùng nhất quán.

Cùng với nhau, các hệ thống này đảm bảo hiệu quả cao, tiết kiệm năng lượng và tự động hóa ở khu vực màu trắng, dẫn đến sản xuất mô hình bọt phù hợp và chất lượng cao. Dịch vụ sau bán hàng và hỗ trợ kỹ thuật.